औद्योगिक निर्माण के क्षेत्र में,टंगस्टन कार्बाइड ब्लेडअपनी उच्च ताकत, उच्च कठोरता और उत्कृष्ट पहनने के प्रतिरोध के कारण संचालन में कटौती में अग्रणी बन गया है। हालांकि, आम तौर पर, जब औद्योगिक ब्लेड काटने की प्रक्रिया के दौरान उच्च गति से घूमते हैं और धातु सामग्री के साथ निकट संपर्क में आते हैं, तो एक आंख को पकड़ने वाली घटना चुपचाप होती है - स्पार्क्स फ्लाई। यह घटना न केवल पेचीदा है, बल्कि इस बारे में भी सवाल उठाती है कि क्या टंगस्टन कार्बाइड ब्लेड हमेशा काटते समय स्पार्क का उत्पादन करते हैं। इस लेख में, हम इस विषय का गहराई से पता लगाएंगे और विशेष रूप से उन कारणों का परिचय देंगे, जिनके कारण टंगस्टन कार्बाइड ब्लेड कुछ शर्तों के तहत काटते समय स्पार्क का उत्पादन नहीं करते हैं।

टंगस्टन कार्बाइड ब्लेड, एक प्रकार के सीमेंटेड कार्बाइड के रूप में, मुख्य रूप से टंगस्टन, कोबाल्ट, कार्बन और अन्य तत्वों से बना है, जो इसे उत्कृष्ट भौतिक और रासायनिक गुण देते हैं। काटने के संचालन में, टंगस्टन कार्बाइड ब्लेड अपने तेज किनारों और उच्च गति वाले रोटेशन के साथ विभिन्न धातु सामग्री को आसानी से काटने में सक्षम हैं। हालांकि, नियमित परिस्थितियों में, जब ब्लेड धातु को काटने के लिए उच्च गति से घूमता है, तो धातु की सतह पर छोटे कणों को घर्षण द्वारा उत्पन्न उच्च तापमान के कारण प्रज्वलित किया जाएगा, जिससे स्पार्क बनाते हैं।

हालांकि, सभी टंगस्टन कार्बाइड ब्लेड काटने पर स्पार्क का उत्पादन नहीं करते हैं। कुछ विशिष्ट परिस्थितियों में, जैसे कि टंगस्टन कार्बाइड सामग्री के विशेष अनुपात का उपयोग या विशिष्ट कटिंग प्रक्रियाओं को अपनाना, टंगस्टन कार्बाइड ब्लेड स्पार्क के बिना कट सकते हैं। इस घटना के पीछे जटिल भौतिक और रासायनिक सिद्धांत हैं।

सबसे पहले, टंगस्टन स्टील सामग्री का विशेष अनुपात कुंजी है। टंगस्टन कार्बाइड ब्लेड का निर्माण करते समय, ब्लेड की माइक्रोस्ट्रक्चर और रासायनिक संरचना को टंगस्टन, कोबाल्ट, कार्बन और अन्य तत्वों की सामग्री और अनुपात को समायोजित करके बदला जा सकता है। इन परिवर्तनों के परिणामस्वरूप ब्लेड होते हैं जिनमें कटिंग प्रक्रिया के दौरान घर्षण का कम गुणांक और उच्च तापीय चालकता होती है। जब ब्लेड धातु के संपर्क में होता है, तो घर्षण के कारण उत्पन्न गर्मी को ब्लेड द्वारा जल्दी से अवशोषित किया जा सकता है और बाहर किया जा सकता है, धातु की सतह पर छोटे कणों के प्रज्वलन से बचता है, इस प्रकार स्पार्क्स की पीढ़ी को कम करता है।

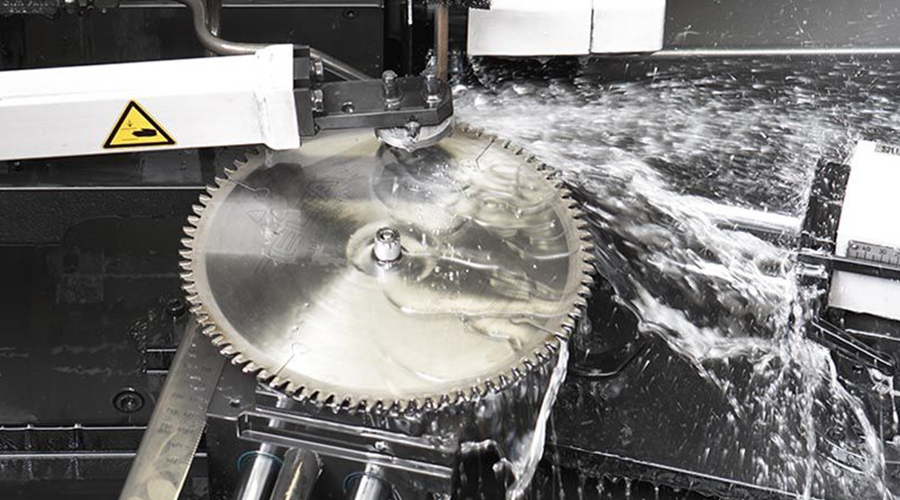

दूसरे, काटने की प्रक्रिया का विकल्प भी महत्वपूर्ण है। कटिंग प्रक्रिया में, ब्लेड और धातु के बीच घर्षण और तापमान को गति, कटिंग की गहराई और कोण को काटने जैसे मापदंडों को समायोजित करके नियंत्रित किया जा सकता है। जब काटने की गति मध्यम होती है, तो काटने की गहराई उथली होती है और काटने का कोण उचित होता है, घर्षण और तापमान को काफी कम किया जा सकता है, जिससे स्पार्क्स की पीढ़ी कम हो जाती है। इसके अलावा, कटिंग क्षेत्र को ठंडा करने और चिकनाई करने के लिए शीतलक का उपयोग भी प्रभावी रूप से धातु की सतह के तापमान को कम कर सकता है और घर्षण को कम कर सकता है, जिससे स्पार्क्स की पीढ़ी को कम किया जा सकता है।

उपरोक्त कारणों के अलावा, टंगस्टन कार्बाइड ब्लेड के साथ काटने पर स्पार्क की कमी भी धातु सामग्री की प्रकृति से संबंधित हो सकती है। कुछ धातु सामग्रियों में कम पिघलने बिंदु और उच्च ऑक्सीकरण प्रतिरोध होता है, जो काटने की प्रक्रिया में प्रज्वलित किया जाना आसान नहीं है। जब ये धातुएं टंगस्टन कार्बाइड ब्लेड के संपर्क में आती हैं, तो एक निश्चित मात्रा में घर्षण और तापमान उत्पन्न होने पर भी स्पार्क बनाना मुश्किल होता है।

हालांकि, यह ध्यान देने योग्य है कि यद्यपि विशेष रूप से टंगस्टन स्टील सामग्री और विशिष्ट काटने की प्रक्रियाएं स्पार्क्स की पीढ़ी को कुछ हद तक कम कर सकती हैं, वे स्पार्क्स को पूरी तरह से समाप्त नहीं कर सकते हैं। व्यावहारिक अनुप्रयोगों में, ऑपरेटरों की सुरक्षा सुनिश्चित करने के लिए सुरक्षात्मक चश्मा, अग्निरोधक कपड़े और दस्ताने पहनने जैसे आवश्यक सुरक्षा उपाय करना अभी भी आवश्यक है।

इसके अलावा, ऐसे मामलों के लिए जहां कटिंग ऑपरेशन को ज्वलनशील और विस्फोटक वातावरण में किया जाना चाहिए, आग और विस्फोट के जोखिम को कम करने के लिए विस्फोट-प्रूफ प्रदर्शन के साथ उपकरण और ब्लेड का चयन किया जाना चाहिए। इसी समय, नियमित निरीक्षण और काटने के उपकरण और ब्लेड का रखरखाव यह सुनिश्चित करने के लिए कि वे अच्छी कामकाजी स्थिति में हैं, स्पार्क पीढ़ी को कम करने के लिए भी एक महत्वपूर्ण उपाय है।

संक्षेप में, क्याटंगस्टन कार्बाइड ब्लेडकाटने पर स्पार्क्स उत्पन्न करेगा जब काटने से कारकों के संयोजन पर निर्भर किया जाता है। टंगस्टन स्टील सामग्री के अनुपात को समायोजित करके, कटिंग प्रक्रिया को अनुकूलित करना और सही धातु सामग्री और अन्य उपायों को चुनना, स्पार्क पीढ़ी को एक निश्चित सीमा तक कम किया जा सकता है। हालांकि, कटिंग संचालन की सुरक्षा और दक्षता सुनिश्चित करने के लिए व्यावहारिक अनुप्रयोग में आवश्यक सुरक्षा सुरक्षा उपायों और नियमित निरीक्षण और रखरखाव के उपायों को लेना अभी भी आवश्यक है। विज्ञान और प्रौद्योगिकी की निरंतर प्रगति और विनिर्माण प्रक्रिया के निरंतर सुधार के साथ, यह माना जाता है कि भविष्य में स्पार्क की पीढ़ी को कम करने और औद्योगिक विनिर्माण क्षेत्र की सुरक्षा और सतत विकास को बढ़ावा देने के लिए अधिक अभिनव प्रौद्योगिकियां और उपाय होंगे।

बाद में, हम जानकारी को अपडेट करना जारी रखेंगे, और आप हमारी वेबसाइट (anjiontool.com) ब्लॉग पर अधिक जानकारी पा सकते हैं।

बेशक, आप हमारे आधिकारिक सोशल मीडिया पर भी ध्यान दे सकते हैं:

पोस्ट टाइम: दिसंबर -27-2024